ADVERTISEMENT

應用材料公司(Applied Materials)宣布推出多項創新技術,協助客戶運用 EUV 持續進行 2D 微縮,並展示業界最完整的次世代 3D 閘極全環(GAA)電晶體製造技術組合。

應材公司表示,晶片製造商正試圖透過兩個可相互搭配的途徑來增加未來幾年的電晶體密度。一種是依循傳統摩爾定律的 2D 微縮技術,使用 EUV 微影系統與材料工程以縮小線寬。另一種是使用設計技術最佳化(DTCO)與 3D 技術,巧妙地藉由最佳化邏輯單元布局來增加密度,而不需要改變微影間距。

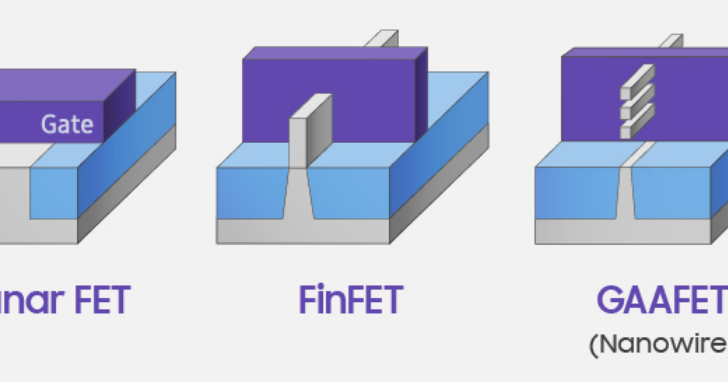

其中,第二種方法需要使用晶背電源分配網路與閘極全環(Gate-All-Around, GAA)電晶體,隨著傳統 2D 微縮技術逐漸式微,未來預計能有效提升邏輯單元密度的比率。這些方法能幫助晶片廠商改善次世代邏輯晶片的功率、效能、單位面積、成本與上市時間(PPACt)。

應用材料公司半導體資深副總裁暨半導體產品事業群總經理帕布‧若傑(Prabu Raja)博士表示,應材的策略是成為「PPACt 推動公司」(PPACt enablement company),因此今天發表的七項創新技術,其目的就是要協助客戶運用 EUV 以持續進行 2D 微縮。

應用公司也詳細說明 GAA 電晶體的製造方式與今日的 FinFET 電晶體有何不同,以及應用材料公司備妥為 GAA 的製造提供業界最完整的產品組合,包括在磊晶、原子層沉積、選擇性去除材料的新步驟及兩種新整合性材料解決方案(Integrated Materials Solutions),以產生合適的 GAA 閘極氧化層與金屬閘極。

延展 2D 微縮技術

極紫外光(EUV)微影技術的出現,讓晶片製造商得以實現更小的線寬與更高的電晶體密度。然而,晶片製程不斷微縮,使得 EUV 技術面臨重大挑戰,因而帶動新的沉積、蝕刻與量測技術(metrology)需求。

EUV 光阻劑顯影後,必須透過一連串的中介層(又稱為轉移層與硬質光罩)蝕刻晶片圖案,才能將圖案轉移至晶圓上。目前這些薄層都是使用旋轉式技術進行沉積。應材推出專為 EUV 設計的 Stensar 先進圖案化薄膜(Advanced Patterning Film),則是使用應材的 Precision 化學氣相沉積(CVD)系統。相較於旋轉式沉積技術,應材的 CVD 薄膜能協助客戶調整 EUV 硬質光罩層的厚度並獲得蝕刻彈性,讓轉移至整個晶圓的 EUV 圖案達到近乎完美的均勻度。

應材也詳述了 Sym3 Y 蝕刻系統的特殊功能,能讓客戶在相同反應室中蝕刻與沉積材料,以改善要蝕刻到晶圓上的 EUV 圖案。Sym3 反應室會小心地移除 EUV 光阻劑,再使用特殊方式重新沉積材料,以減少隨機誤差所造成的圖案偏差。改善後的 EUV 圖案可以提高良率與晶片功率和效能。身為 DRAM 導體材料蝕刻系統最大供應商,應材的 Sym3 技術不僅已廣泛應用於記憶體,更迅速獲得晶圓代工/邏輯製程客戶的青睞。

應材也展示了 PROVision 電子束(eBeam)量測技術,可穿透晶片的多層結構,準確量測整個晶圓的 EUV 圖案線寬,幫助客戶解決邊緣放置(edge placement)錯誤,這是其他量測技術無法做到的。在 2021 年,應材的電子束系統營收成長了將近一倍,並成為電子束技術第一大供應商。

3D 閘極全環(GAA)電晶體的工程設計

新興的 GAA 電晶體體現了客戶如何利用 3D 設計技術和 DTCO 布局創新來補強 2D 微縮,因此即使 2D 微縮技術式微,仍能快速提高邏輯密度。創新的材料工程解決方案也改善了 GAA 電晶體的功率和效能。

在 FinFET 中,形成電晶體電氣路徑的垂直通道是藉由微影和蝕刻形成的,這些製程可能導致通道寬度以及通道表面粗糙程度不均勻,進而對功率和效能產生負面的影響,這是除了鰭高的物理限制外,客戶轉向 GAA 的主要原因之一。

GAA 電晶體類似被旋轉了 90 度的 FinFET 電晶體,使通道變成水平狀而非垂直狀。GAA 通道是利用磊晶和選擇性材料去除技術所形成,這些技術可讓客戶精確設計寬度和均勻性,以達到最佳的功率和效能。應材推出的第一個產品是磊晶系統,此後即一直是市場領導者。

應材在 2016 年推出 Selectra 系統時,就開創了選擇性材料去除技術的先河,並且是市場的領導者,至今客戶使用的反應室已超過 1,000 個。

製造 GAA 電晶體的主要挑戰之一是,通道之間的空間只有 10 奈米左右,客戶必須在有限的空間內將多層閘極氧化層(gate oxide)和金屬閘極堆疊沉積在通道的四面。

應材針對閘極氧化層堆疊開發了 IMS(Integrated Materials Solution)系統。更薄的閘極氧化層可以產生更高的驅動電流和電晶體效能。然而,較薄的閘極氧化層通常會導致較高的漏電流(leakage current),從而浪費功耗並產生熱能。

應材新的 IMS 系統將等效氧化厚度縮減 1.5 埃(angstrom),使設計者能夠在不增加閘極漏電的情況下提高效能,或者在保持效能不變的情況下將閘極漏電減少 10 倍以上。此系統它將原子層沉積(ALD)、熱處理步驟、電漿處理步驟和量測技術整合在一個高度真空的系統中。

應材還展示了用於 GAA 金屬閘極堆疊工程設計的 IMS 系統,使客戶能夠改變閘極厚度,以調整電晶體的閾值電壓,滿足從電池供電的行動裝置到高效能伺服器等特殊運算應用的每瓦效能目標。它可在高度真空中執行高精度的金屬 ALD 步驟,實現預防大氣污染的目標。

請注意!留言要自負法律責任,相關案例層出不窮,請慎重發文!