Garmin 於 2019 年邁向品牌 30 周年,在品牌總裁暨首席執行長 Cliff Pemble 與全球戶外導航工程副總裁 Brad Trenkle 的帶領下,回到品牌出發的起始點「台灣」,發表品牌旗艦級智慧工藝腕錶 MARQ 非凡時刻系列,從品牌端、設計端、研發實驗室、生產線參訪,深入探查核心研發中心與關鍵技術。

回顧 Garmin 創辦歷程與品牌沿革

Garmin 誕生於 1989 年,由美籍工程師 Gary Burrell 與台灣南投竹山出生,美國田納西大學電機博士高民環(Min Kao)共同創立,品牌名稱 Garmin,正是兩人名字的組合 — Gary 與 Min。

兩位創辦人擁有飛機與船隻導航、通訊技術等專業工程背景,他們確信全球定位系統(GPS)是一項劃時代的革命技術,透過技術的應用整合出突破性的產品,可為消費者帶來巨大利益。1989 年從台灣紮根的小型團隊,與其他人共用百坪廠房出發,創立的次年推出首款 GPS 商品 G100,直至今日成為服務橫跨航空、航海、車用、戶外導航和健身五大領域的跨國企業,於全球 37 個國家中設有 65 個營運據點,擁有超過 13,000 位員工。

在亞洲區,日本、韓國、中國和新加坡 Garmin 皆有設置辦公室,並且在台灣設立了最大的營運分部和主要生產中心,約有 6,200 名員工致力於 Garmin 產品的銷售、生產、行銷與客服等工作。

以 GPS 技術出發,進軍穿戴裝置

從步行用的手持導航到駕駛飛機使用的航空導航系統,GPS 無疑是最被廣泛應用的導航技術。在 Garmin 創立初期,品牌產品以一體式設計整合機艙導航設備大受好評,逐步將 GPS 技術擴增至穿戴式產品,衍生航空、航海及車用、戶外導航及健身市場。在研發過程中,品牌嘗試創造最小的手持 GPS 裝置,於 2003 年,終於在一群工程師的好奇心和決心下催生了 Garmin 第一款穿戴式產品,也是首款智慧腕錶雛形的產品 Forerunner。

近十年來,儘管穿戴式裝置市場競爭激烈,Garmin 仍不斷鑽研其生活實用性,並致力於改善使用者的生活方式。不論運動、健身和健康管理,Garmin 期許都可藉由穿戴式技術來達成理想的積極生活。30 年來,Garmin 從一間僅有單一產品的小型創業公司,逐漸發展成為一個橫跨多領域、創新生活方式的全球知名企業。2018 年銷售額超過 33 億美元,利潤超過 7.5 億美元。

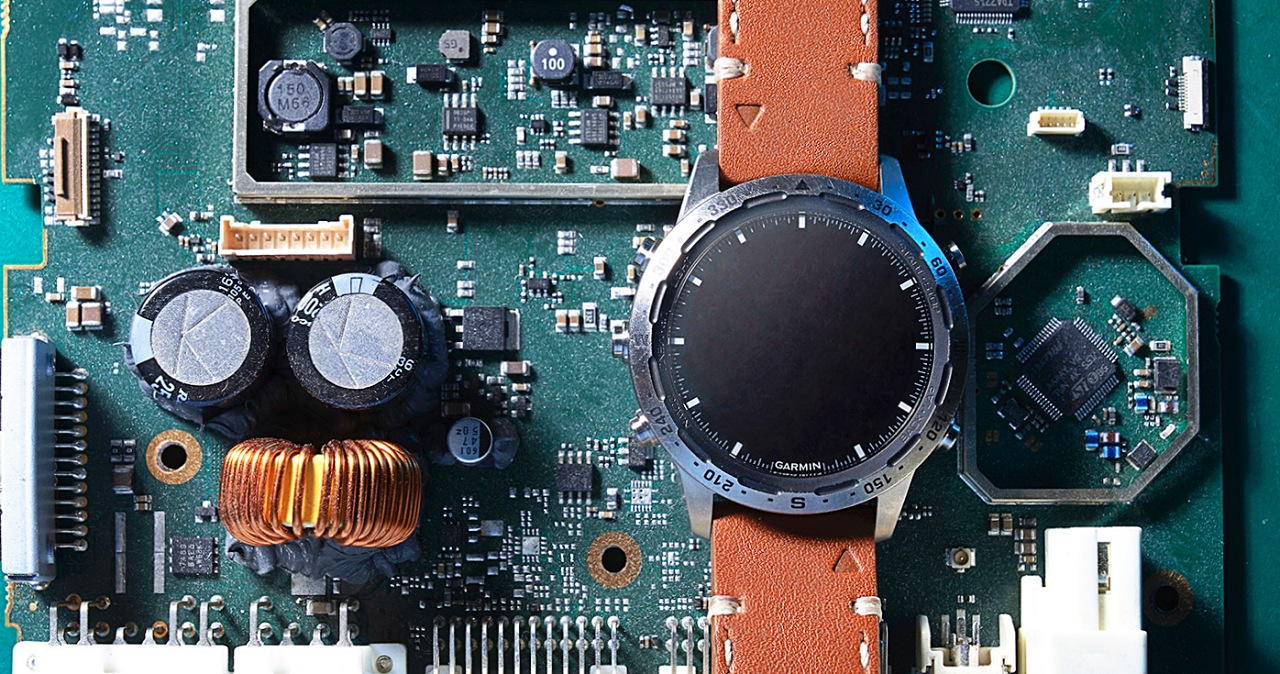

MARQ 非凡時刻系列

集結 Garmin 三十年的研發技術與創意思維所展現的輝煌成果,Garmin MARQ 非凡時刻系列一共推出五款智能工藝腕錶,製造過程中採取嚴格的程序與精實的測試,於耐用性、精確性和可靠性三方面進行全面提升,象徵著精密結構與嚴謹工序的科技結晶。工程師全程掌控每一只腕錶的細節製作和組裝,只為確保最高品質。

產品技術與品質導向

Garmin 自成立以來篤信「產品會說話」(Product is everything)的概念,持續投入龐大經費於產品研發,以 2018 年為例,研發費用佔品牌總營收的 17%,這也是 Garmin 技術持續維持領先的關鍵因素。在產品的每一個元件上,Garmin 亦不容分毫差厘。以三次元量測儀、雷射共軛焦顯微鏡、斷層掃瞄儀等儀器量測超精細產品尺寸及外觀精準度,達到產品最高性能表現及保持最高穩定度。

研發實驗室-軍規級測試

- 落下測試(Drop Test)模擬當樣品不小心跌落於地面上後,確認產品的功能與外觀以評估產品的結構強度。

- 快拆壽命測試(Quick fit life test)模擬快拆結構在經過重複性的拆裝錶帶後,外觀與功能上有無任何的瑕疵。

- 錶帶穿戴循環測試(Watch Band Wearing cycle test)主要是用來模擬產品在日常重複性的穿戴後,外觀與功能上無任何的瑕疵。

- 按鈕模組壽命測試(Button grouping life test)主要用來長時間下消費者使用的模式,確認產品功能良好、評估整體結構測試。

- 傅利葉轉換紅外線光譜儀(FT-IR Equipment)材料分析專用的精準儀器,藉由傅利葉轉換紅外線光譜進行有機材料如膠材、油墨與塑膠等材料的檢驗與比,確保進料品質或不良分析。

研發實驗室-精密測量儀器

- 三次元量測儀(Coordinate Measuring Machine)CMM 為高精度的量測設備, 精度可達 2um,比一根頭髮還要精準,本設備有二個量測的方式,一個是使用探針觸碰的方式來探知成品在三維空間中的位置,藉由多個碰觸點來計算成品的尺寸,包含平面是否夠平整、鏡面的圓夠不夠圓等元件量測檢驗。

- 雷射共軛焦顯微鏡(Laser confocal microscope)此顯微鏡最高可以將成品放大 2000 倍,連頭髮上的鱗片都可以清楚的看見,並用來量測成品的表面粗糙度、檢驗抛光亮度、金屬髮絲紋路…等是否符合 Garmin 高規需求。

- 斷層掃描儀(Computed Tomography)將產品置入儀器中旋轉 360 度,拍下 5000 張 X 光影像以組成 3D 圖檔,檢測產品內部結構是否符合預期。

- 3D 曲面掃描儀(3D scanning machine)以此儀器掃瞄出產品實際 3D 圖檔,並與工程設計圖比對以判定整體是否與設計相符,以防對後續組裝造成風險。

SMT 產線結合多項自家研發技術

1989 年於台灣出發,從與別人共用百坪廠房開始,在核心營運策略 -「垂直整合」布局下,現台灣生產線已發展為每個月必須應付百種以上產品的生產調度規模。因應 Garmin 橫跨五大領域,產品種類多元化的生產需求,Garmin 的 SMT 產線(Surface Mount Technology)結合獨家整合、自行開發的產線監控系統(Line Control System)協助生產流程,以自動化以及智慧化的機制有效管控 4M-人(Man)、機(Machine)、料(Material)、法(Method), 的功能,確保最佳產能利用率,達到營運生產行為的最優化。

SMT 產線其中的自動倉儲系統透過智慧化管控、盤點材料進出,大幅提升備料效率,搭配無人搬運車(AGV),除整體設備進階優化效能,更同時降低人員移動時間,相較傳統產線,有效提升產線效能,降低 50% 以上的作業時間。

基於對品質的嚴格講究及產能效益的絕對重視,SMT 產線中每道加工工序必須經過光學檢測設備(Automatic Optical Inspection, AOI)反覆檢驗,更即時掌握品質異常狀況;除多道光學檢驗設備,Garmin 同步透過 X 光檢驗儀(AXI)針對產品內部肉眼不及處,做更深入透析的監控,完整 SMT 置件流程的品質監控機制。

智慧化檢驗加乘人工精細檢測

全球累積出貨量超過二億五千萬台的 Garmin,除研發、生產過程精密嚴謹,每一只產品、無一疏漏,出廠前皆需經過數十道產品測試,以確保優良品質與產品穩定度,達到品牌設定的最佳性能。Garmin 旗艦級工藝智能腕錶 MARQ 非凡時刻系列,每只腕錶除全面的智慧化檢驗外,更需經過 80 人、1,200 道以上精細的手工檢測工序,耗時近百小時以上才能臻至完美。

100%全檢-成品可靠度檢驗

- 高低溫環境測試 模擬低溫與高溫的環境,分別進行產品 100% 的 GPS 訊號強度測試與功能確認。

- 10 Bar 壓力測試機 進行 10ATM 的 100% 防水功能模擬測試,確保水下100 米產品仍能正常運作。

- 加速度檢測儀 自家開發的加速度檢測儀,搭配 G-sensor 協助判定抬手顯示、跑步、泳姿…等加速度計量是否正確無誤。

- 高度計測試 自家開發設備模擬高空氣壓降低環境,測試功能上無差異。

請注意!留言要自負法律責任,相關案例層出不窮,請慎重發文!